服务热线

138 2887 4855

点击:299次

点击:299次

时间:2025-04-08

时间:2025-04-08

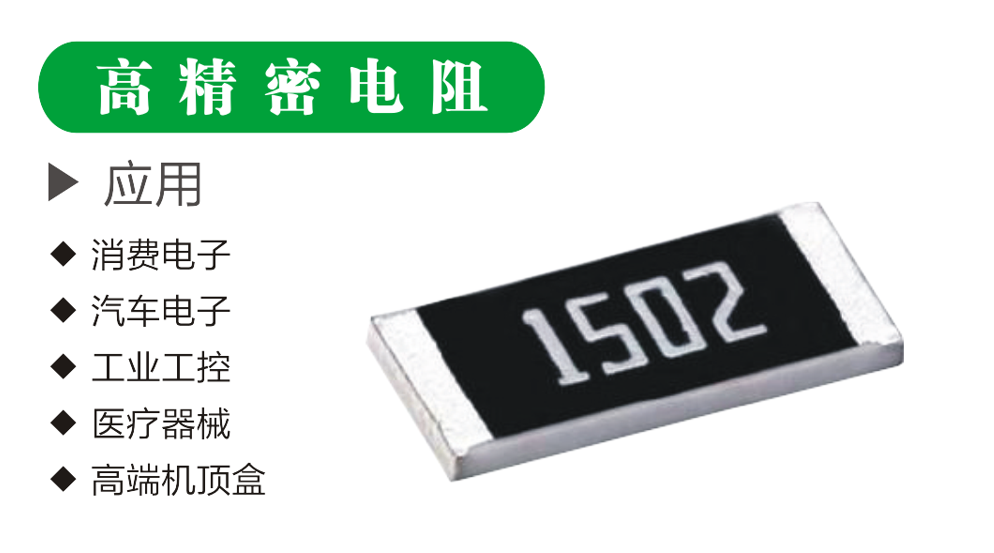

贴片电阻作为快充系统的关键元器件,主要承担电流检测、限流保护、分压控制等职能。在消费电子(如手机、笔记本电脑充电器)中,快充技术需实现高功率(如100W以上)与高效率,贴片电阻凭借以下特性成为优选方案:

高精度与稳定性:贴片电阻阻值误差可控制在±0.1%以内,确保电流检测与分配的准确性,避免过充或短路风险。

微型化设计:贴片电阻体积小(如0603、1206封装),适应快充模块紧凑布局,满足消费电子轻薄化需求。

高频响应能力:支持快充协议的高频开关(如GaN充电器中的100kHz以上切换),避免传统电阻因延迟导致的效率损失。

大功率贴片电阻的散热挑战与解决方案

快充模块的高功率密度(如50W/cm²)使贴片电阻温升可达80℃以上,若散热不足将引发阻值漂移、寿命缩短甚至热失效。以下是针对性散热策略:

1. 材料优化:提升导热性能

合金材料升级:采用Manganin(猛铜合金)或镍铬合金替代传统锰铜,导热率提升30%-50%,降低局部热点温度。

陶瓷基板应用:使用氧化铝(Al₂O₃)或氮化铝(AlN)基板替代PCB,热导率从2-3W/m·K提升至170W/m·K,加速热量传导。

2. 结构设计:增强热路径

散热片集成:在电阻顶部或侧面嵌入微型散热片(厚度0.2mm),通过空气对流或接触传导降低热阻。

孔洞阵列设计:在电阻封装底部开微孔(直径0.1mm,间距0.5mm),增加与PCB的接触面积,提升热扩散效率。

3. 布局与外部散热协同

PCB热路径规划:将贴片电阻远离热源(如功率IC),并布置在PCB铜层密集区域,利用铜箔作为散热桥。

散热膏填充:在电阻与PCB间涂抹导热硅脂(热阻≤1.5℃·cm²/W),减少界面热阻。

主动散热辅助:在密闭快充模块中加入微型风扇(转速3000rpm)或热电制冷片(TEC),强制散热。

未来趋势:智能化与集成化散热

下一代快充电阻或引入智能温控技术,如嵌入温度传感器实时监测阻值变化,联动散热系统动态调整功率。同时,将散热结构(如微通道液冷)与电阻封装一体化,进一步提升热管理效率。

核心价值:贴片电阻的散热优化是快充技术高可靠性与长寿命的基础,通过材料创新、结构设计与系统协同,可突破功率瓶颈,推动消费电子快充向更高效率、更高安全性的方向演进。